项目背景

Project Background

无锡某精密加工有限公司是江苏省高新技术企业,也是国内生产涡轮增压器零部件的领军企业之一,公司主要产品有汽车零部件、发动机缸体、飞机座椅支架、汽车涡轮增压器等。

图 | 发动机缸体示意

客户痛点

Customer's Difficulties

该客户生产现场经常出现机床漏油问题,加上员工对切削液的维护意识较为薄弱,导致切削液中常常混入水分、杂质等,使得槽液发生变质,从而引发了大范围的工人过敏问题。再加之,在生产过程中工件的铝缓蚀情况频频发生。因此,客户不得不频繁更换切削液槽液来保证工件的加工质量。然而,这不仅大大降低了生产效率,提升了运营成本,也让客户面临了较大的废液处理压力。

槽液变质

工人过敏

废液排放

解决方案

Total Solution

针对以上情况,我们在与客户进行充分沟通后,基于客户对产品性能的严苛要求,进行了产品分析及研发,最终制定了以下解决方案。

1.定制切削液配方,满足绿色生产要求

在同时满足客户中心孔精度0.1um级、转速30000转以及电镀叶轮易清洗的高精加工前提下,通过调整产品配方,为客户量身定制KR-C8020AF,改善现场加工环境,满足客户的绿色生产要求。

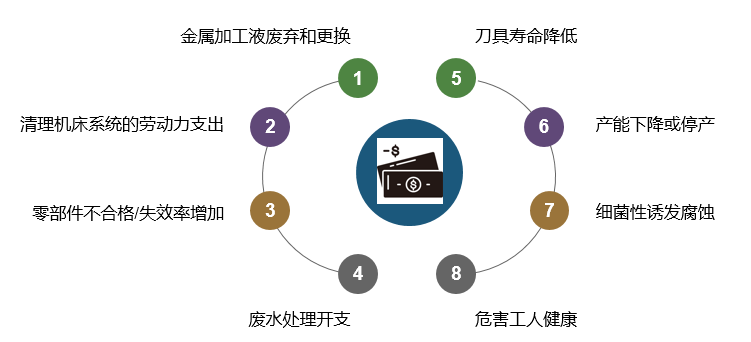

2.重视生菌问题,降低工人过敏风险

生菌,是金属加工液变质的根本原因。因此,做好预防工作尤为重要。首先,在槽液换槽前应对每一台机床槽体进行彻底地清理、杀菌。同时,应定期维护槽液,重点关注槽液的浓度、pH值、外观、气味等指标。

图 | 金属加工液生菌带来的损失

3.使用集中供液系统,减少废液排放

为了提高切削液的有效利用率,推荐使用集中供液系统,从而有效控制切削液浓度,减少废液排放。以一年时间计算,该客户使用单机供液每年消耗的切削液为132方桶,而改成集中供液后,通过压块液的回收利用,每年的切削液消耗量为100.8方桶,同比节省了23.64%的用量。

图 | 集中供液年度消耗量

客户反馈

Customer Feedback

在使用一段时间的我司品牌的切削液后,客户反馈生产现场气味温和不刺激,槽液寿命得到大大提升,废液排放问题也不再成为企业的困扰。此外,科润专业且及时的技术服务也让客户倍感安心。

科润,致力于成为绿色工业介质的领航者,用流动的科技,助高端智造远航。